★현재 반도체 기판 중 가장 Hot한 FC-BGA에 대해서 알아보자.

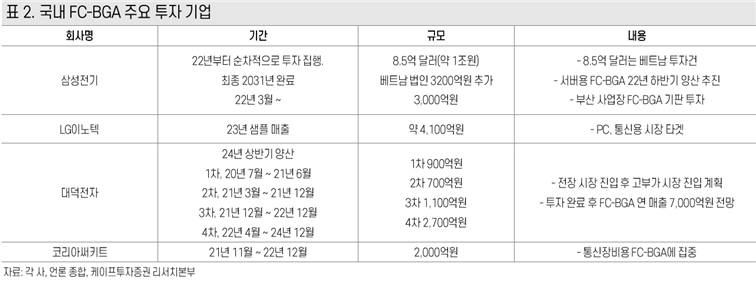

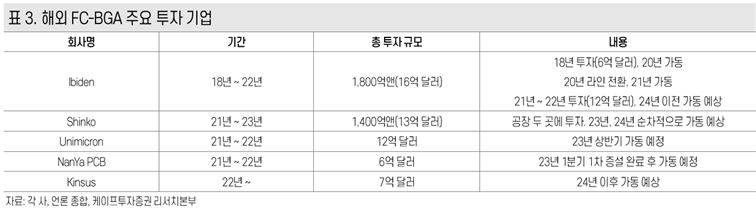

국내기업 및 글로벌 기업들의 CAPEX 집행 현황이다.

FC-BGA란 무엇인가?

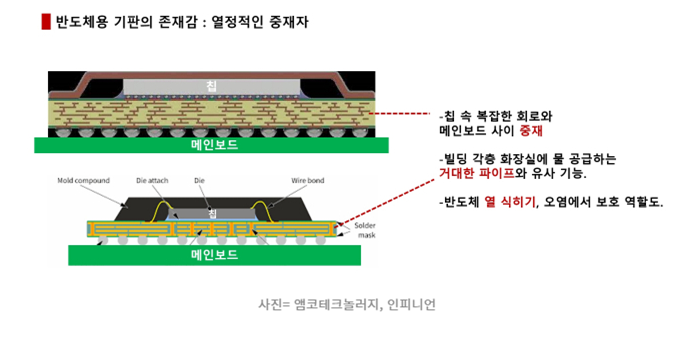

반도체 기판은 반도체와 메인보드 사이의 중재자이다. 반도체칩의 수많은 I/O를 메인보드와 1:1로 매칭하는 것은 어렵다. 반도체 기판이 중간에서 그 역할을 한다.

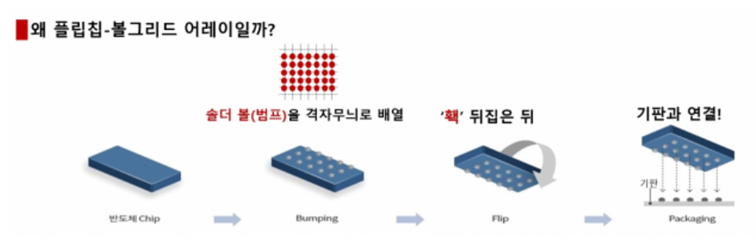

FC-BGA(Flip Chip – Ball Grid Array)의 뜻을 알아보자.

Flip Chip이란 칩을 홱 뒤집다라는 뜻이다. Ball Grid Array란 공 격자무늬 배열이란 뜻이다.

I/O 연결이 네면의 선에서 면으로 진화하면서 좁은 공간에 더 많은 I/O배열이 가능해진다. 또한 위의 오른쪽 그림과 같이 소형화 및 신호전달 라인의 최소화에 기여한다.

I/O의 증가는 왜 필요한가? 오늘날은 데이터 폭증의 시대이다. 수많은 정보가 짧은 시간내에 전송되기 위해서는 I/O 포트의 증가는 필수이다. I/O의 증가에 따라 배선의 증가는 공간문제가 발생이 되고 범핑에 의한 면으로의 전환은 I/O의 증가가 가능해지게 하였다.

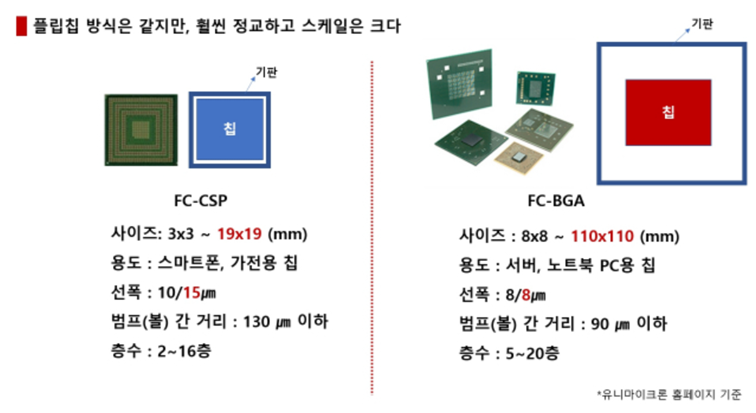

플립칩 기반도 FC-CSP와 FC-BGA로 나뉜다.

둘의 가장 큰 차이는 용도와 성능이다.

FC-CSP는 칩크기와 유사한 기판크기이다. I/O의 증가도 중요하지만 FC-CSP의 제1목표는 경박단소이다. 주로 모바일 AP에 연결된다.

FC-BGA는 서버용 CPU 칩이 들어가기 때문에 훨씬 넓고 두껍다. 고사양용이다.

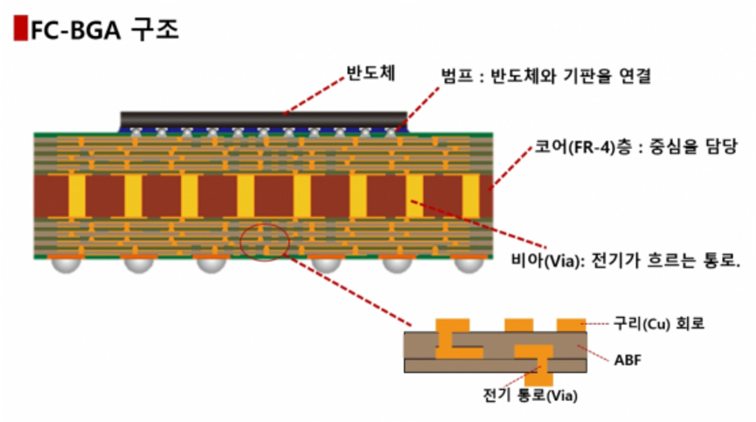

FC-BGA를 반으로 자르면 어떤 모양일까? 구조를 알아보자.

가운데 코어층이 있다. FC-BGA에 가장 널리 쓰이는 FR-4라고 부르는 Prepreg이다.

FR-4는 유리섬유에 에폭시 수지를 함침시켜서 만든 절연체로서 기판의 강직성과 절연을 담당한다. 코어리스도 있지만, 기본적으로 FC-BGA는 Rigid substrate이다.

코어층을 만들었으면 물리적인 드릴이나 레이저로 Via 즉 구멍을 만들고 구리도금을 통해 전기 통로를 만들어준다.

코어위에 구리로 만든 회로층과 다른 절연체(ABF)를 겹겹이 쌓는데 이를 빌드업이라고 부른다. 이런 형상을 CCL(Copper Clad Lamination)이라고 부른다. 각 층간에도 마이크로 Via를 만들어 층간에 전기적 연결통로를 만든다. 회로와 절연체를 한쌍으로 볼 때, FC-BGA는 보통 18층이상으로 패키징한다.

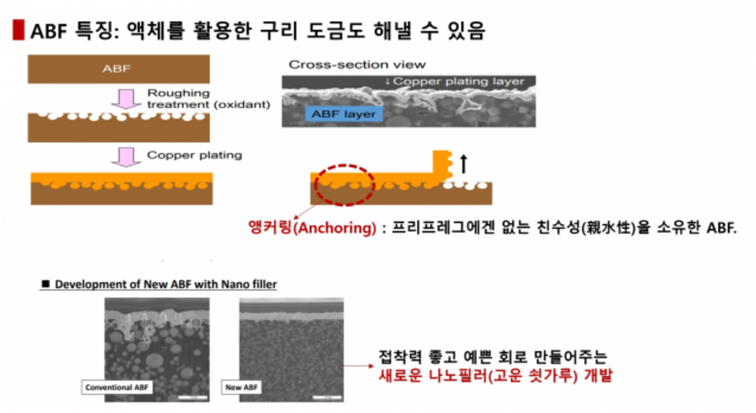

여기서 등장하는게 ABF이다.

코어위에 동박 회로와 절연층이 겹겹이 쌓일 때 절연층으로 쓰는 것이 ABF이다.

ABF는 일본의 아지노모토사에서 만든 것으로 ‘아지노모토 빌드업 필름’의 줄임말이다.

심지어 FC-BGA를 업계에서는 ABF 기판이라고 부를정도로 ABF는 독점공급을 하고 있다.

여기서 왜 아지노모토가 전세계를 상대로 독점 공급하는 ABF가 왜 중요한지는 반도체 기판의 미세회로 구현의 필요성에 집중해야 한다.

FC-BGA는 어차피 고사양 제품을 위함 것이니 무조건 넓혀서 쓰고 층수를 올리는 빌드업을 하면 되는 것 아닌가? 이것이 꼭 그런 것이 아닌 것이 수율과 직결된다. 넓게 만들게 도면 열을 사용한는 기판 공정중 구부러지고 휘어질 가능성도 크다. 빌드업도 열문제등 수율에 그리 좋은 것은 아니다. 따라서 기판 미세화는 필요하고 기판회로를 3마이크론이하로 만드는 것이 필요하다.

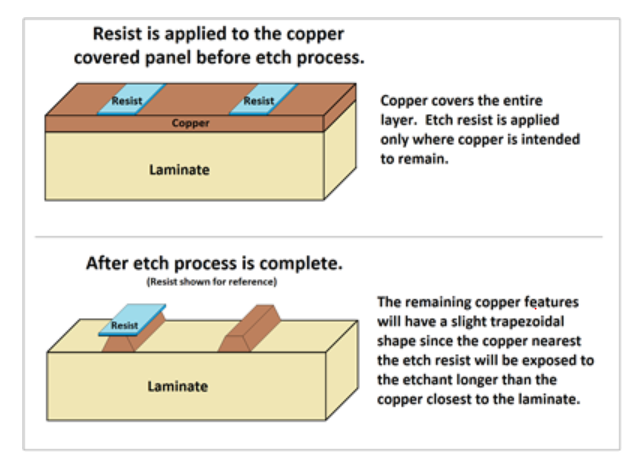

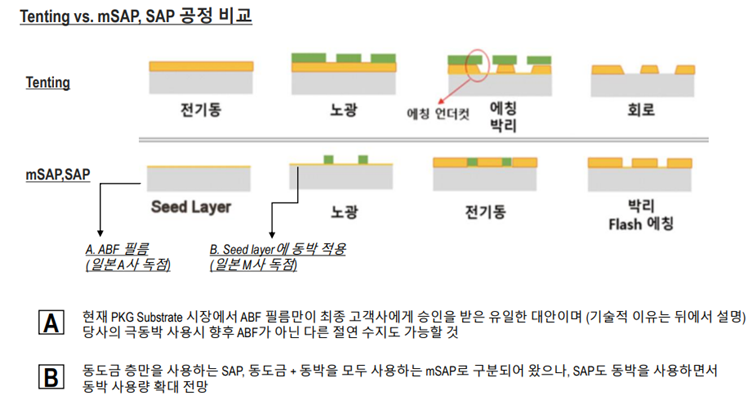

그런데 기존 공정은 코어 위에 3마이크론 동박을 얹고 리소그래피를 통해서 필요없는 부분을 에칭하고 회로는 남겨놓는 방식으로 하였는데, 언더컷팅이나 꼬리가 남는 회로선이 만들어지면서 미세화가 어려운 면이 있었다.

여기서 미세화 공정을 위해 mSAP, SAP 공정이 등장한다.

mSAP, SAP 공정은 미세화를 위한 필수 공법이다. PCB에서도 HDI PCB에 mSAP공법을 적용하게 되면 SLP가 되는 것이다. 또한 FC-CSP나 FC-BGA를 위해서는 mSAP이나 SAP공정이 꼭 필요하다.

왜그런지 알아보자.

위와 같은 에칭을 하지 않기 위해, 무전해 동도금 방식을 쓰게 된다.

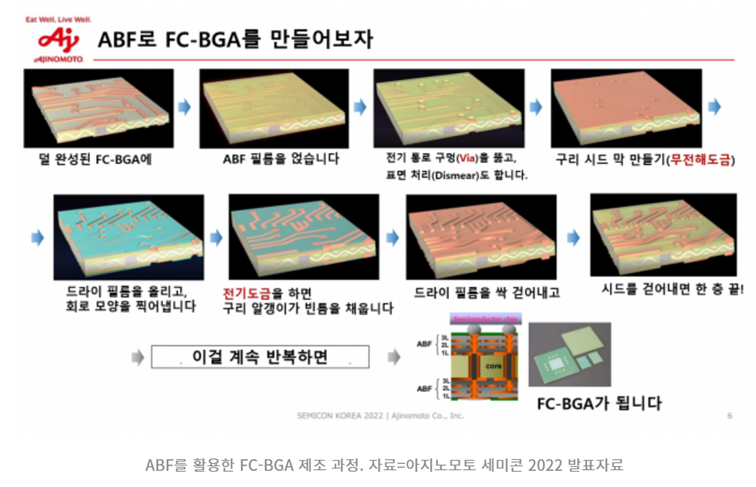

가. 우선 기판에 ABF를 얹는다.

나. 그 위에 전기통로인 Via를 뚫고 표면처리를 한다.

다. 무전해도금으로 초박형 구리시드(seed)를 깐다. 기존 동박의 1/3 두께이다.

라. 회로 모양이 새겨진 DF(Dry Film)을 깐다

마. 기판을 용액에 담그고 전기도금을 시행한다. 회로 모양에 구리알갱이가 엉겨 붙는다.

바. 도금액에서 꺼낸 기판의 DF를 제거한다.

사. 초박형 구리시드를 ‘플래쉬 애칭’으로 제거한다.

이 방법이 SAP(SEMI Additive Process)라고 한다. FC-BGA에서 사용하는 방법이다.

이와 비슷한게 mSAP(modified SAP)공정인데, 다 똑같은데 무전해도금으로 구리시드를 깔기전에 고온압착으로 동박을 까는 과정이 추가된다. 이후에 SEED 전체를 제거하는 것을 ‘퀵 에칭’이라 부른다. FC-CSP에서 주로 사용한다. 고온압착을 하면 구리시드 생성에 유리한 면이 있느데 FC-BGA같은 경우 압착할 경우 휘어지는 불량 때문에 SAP공정을 이행한다.

그런데 ABF는 왜 쓰는데??

ABF는 절연체 역할도 하지만, 제일 중요한 역할은 앵커링이다. 기판을 도금액에 집어 넣고 무전해도금을 할 때 구리시드 알갱이가 도망가지 않도록 꽉 붙잡는데 이것을 앵커링이라고 부른다. 이때 접착력과 절연성을 높여주는데는 Filler라는 녹슨 쇳가루 SiO2알갱이 역할이 크다. FR-4같은 경우에는 도금액에 집어 넣으면 무전해 도금시 앵커링이 약하다.

우리나라가 약한 부분은 ABF뿐만 아니라, 기판제조에 쓰이는 노광장비, 식각장비도 미국,일본이 주도권을 잡고 있다.

또한 FC-CSP에 쓰이는 동박(스미토모,미쓰이)과 Prepreg,솔더레지스트 등 핵심기술은 일본이 앞선다.

[주목할 기업]

“와이엠티”[251370]

FC-CSP, FC-BGA등 하이엔드 기판에 쓰이는 미쓰이가 독점하고 있는 극동박

기사 -2022.08.19. “와이엠티, 신사업 ‘나노투스동박’ 사업설명회,라인투어 진행”

https://www.wowtv.co.kr/NewsCenter/News/Read?articleId=A202208190085

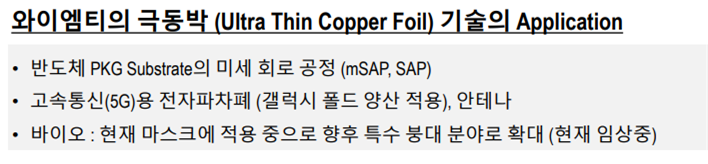

와이엠티는 무엇을 하는 회사?

주요 사업영역은 최종표면처리, 동도금, Process Chemical(DFR 박리,소프트 에칭,클리너 등등),기판 가공등을 한다.

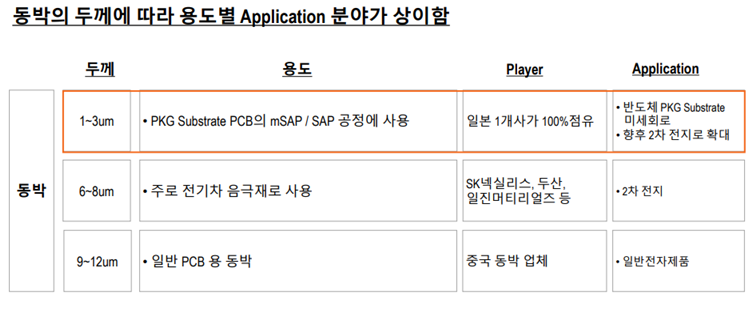

가장 주목받는 사업은 극동박(Ultra Thin Copper Foil)이다. 와이엠티에서는 나노투스라고 명명한다.

극동박은 반도체 패키지용에 있어서 디바이스 고직접, 고신뢰성을 위해서는 미세회로 패턴을 구현해야 하고, 그를 위해 표면에 저조도(거칠기) 형성을 하기위한 소재기술을 의미한다.

위에서 일본 1개사는 미쓰이다.

mSAP,SAP에서 애기하던 미세화를 위해 극동박이 필요하다고 했는데, 그 기술을 개발했다.! 0.1~0.3 미크론까지도 가능.

아까전에 애기할 때 SAP공정은 동박을 쓰지 않고 무전해도금만 하고, mSAP공정에서만 고온압착으로 극동박을 쓴다고 했는데, 최근에는 mSAP에서도 Seed Layer에서 무전해 화학동 뿐만 아니라, 극동박도 쓴다고 한다. 이것을 기존에는 미쓰이가 100% 독점.

-투자포인트

1.빌드업 소재로서 아지노모토의 ABF가 독점을 하여 의존도가 높았는데, 국내에서 생산가능한 기존의 PREPREG와도 접착력이 좋아서, 도금액 속에서 구리시드가 벗겨지지 않는 강한 앵커링을 형성한다. 즉, 빌드업 소재에 대한 선택권을 가진다는 것은 마케팅 및 마진 측면에서 상당한 유리한 점을 가지게 된다.

2.기술적 능력치가 기존 미쓰이의 극동박과는 비교가 된다. 바로 조도(표면의 거칠기)적인 측면에서 미쓰이는 한계점이 있다. 즉 ABF에 극동박의 접합력을 강하게 하기 위해서는 ABF의 Filler인 SiO2를 빼내서 거친면을 만들면서 접착력을 키우는 것이 미쓰이 방식인데, 그렇게 되면 극동박 제거시 ABF의 표면거칠기는 커지고 미세회로 구현에 난관이 생긴다. 반면 와이엠티의 나노투스의 경우에는 ABF 표면위의 레진에서 조도형성을 하면서 강한 밀착을 가지기 때문에 저조도 ABF 구현이 가능하다.

저조도가 무엇이 좋으냐? 5G등 고속통신에서 전송손실이 작다. 대략 25~30%정도 저 감되는 것으로 보인다.

3. 나노투스의 경우에는 극동박을 무전해 도금으로 하기 때문에 불순물이 없어서 미세회로의 신뢰성이 높아진다. 이것도 미쓰이와의 차별점이다.

4.나노투스는 동박의 두께 조절을 통한 조도 조절 제어가 가능하여서 원하는 용도의 제품 구현 가능.

5. 현재 미쓰이가 100% 독점. 독점구조 깼다!. 이원화는 고객사들 입장에서는 바라는 것. 게다가 와이엠티의 기술은 더욱 진화되어 있다.

6. 회로 미세화 구현은 끝없는 반도체 시장의 목표이다. 그런 트렌드를 업고 있는 기술이 극동박 기술이다.

7. 2차전지의 극동박 두께도 과거 13미크론에서 현재 6~8미크론까지 낮아졌다. 추후에는 에너지 밀도향상을 위해 전지박의 두께는 1~3미크론까지 갈것으로 본다.

-CAPA 계획 및 전망

.현재 극동박 양산 라인은 연 200억원 규모이고, 올 4분기 중 초도 양산이 목표

.23년 매출 목표는 100억원이다.(왜냐하면 NDA로 인해 첫 고객사만 대응하기 때문에 풀CAPA 가동이 안된다.)

.구체적 자금 조달 계획 미정이나, 24년까지 연 1500억원 CAPA 구축예정(21년 기준 극동박 시장규모 4~5000억원이며, 현재 미쓰이가 100% 독점하며, FC-BGA 시장의 성장과 궤를 함께하며 26년까지 연평균 20~25% 성장 전망, 기본적으로 미세회로 구현을 위해서는 두께로나 소재적인 측면에서 와이엠티의 극동박 ‘나노투스’의 성장성은 강력하다.)

.즉 시장은 현재 고객사가 확보된 상태인지 여부가 중요하다. 가장 나이스한 고객사는 애플이다. 하지만 현재로서는 와이엠티의 경우는 기술적 매리트와 FC-BGA 성장에서 극동박의 성장성을 믿기 때문에 선 CAPA 증설로 가고 있다. 물론, 그 전에 고객사가 나타나면 따봉이다. 방향은 맞다.

'산업이야기 > 기판사업(PCB,반도체기판 등등)' 카테고리의 다른 글

| 반도체 기판 기업 - 기초 간략 (코라이써키트, 심텍) (1) | 2023.12.17 |

|---|---|

| 반도체 Substrate 산업 분석 1탄-지표로 간략 분석 (0) | 2023.05.18 |

| 기판사업 기업들에 대해 알아보자. (0) | 2022.10.21 |

댓글